楽器のパーツ作りのために3Dプリンターを導入する話。 その1/その2

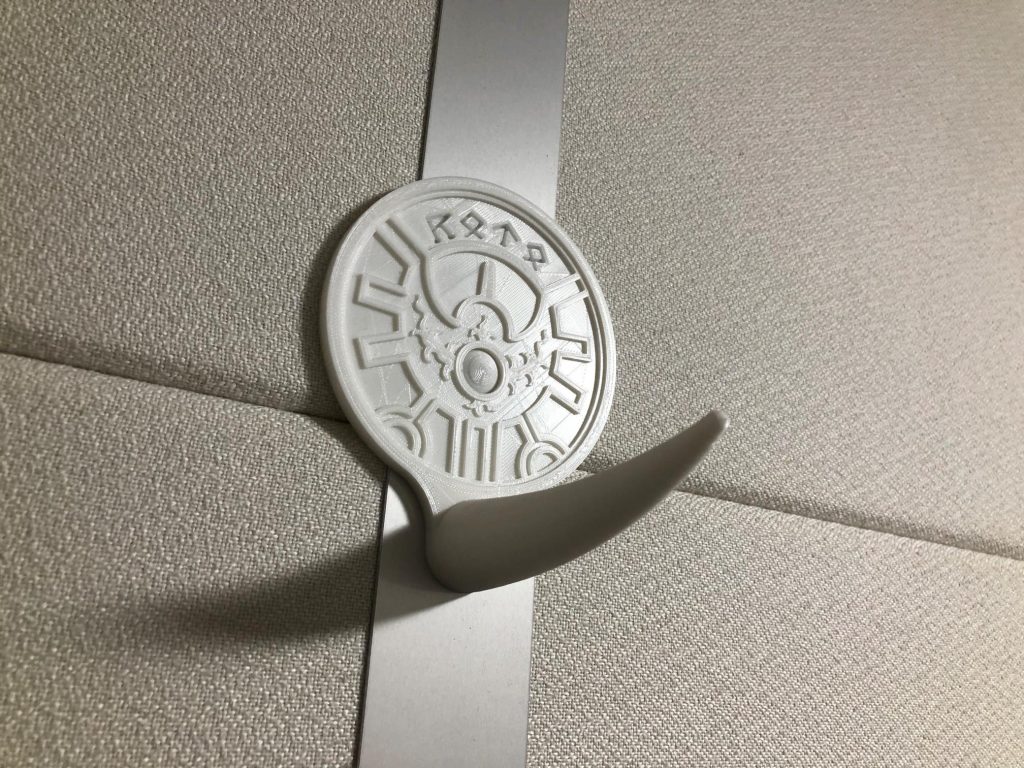

・フィンガーレスト印刷

自分のFender Jazz Bass専用のフィンガーレストを3Dプリンターで印刷する。

フィンガーレストの位置は、ジャズベースの2つのピックアップの間を橋渡しする形。フロントPUに親指を乗せると弦が柔らかすぎて、リアに乗せると硬すぎるため、両PUの真ん中くらいに指を置きたい。この親指の位置の好みは、ピッキングのフォームや骨格によって変わると思われる。(ちなみに須藤満氏モデルのベースも、フィンガーレストが両ピックアップの間にネジ止めされているので、この位置が特殊というわけでもない。)

ふたつのパーツを組み合わせて、どんなジャズベースにもフィットする構造を考えてはみたものの、立体が複雑になりすぎるのと耐久性的に問題が出てきそうなので今回は見送った。結構親指を強く押し付けたりもするので、ひとつのパーツでがっちり作る。

サイズは、ピックガードの厚さ、ネックスケール、ピックアップケースのサイズ等々によって変わる。

印刷→微調整→印刷…と繰り返し、完成。

1台目…親指のあたり心地が気に入らずボツ。

2台目…ピックアップカバーにあたる部分が薄すぎて割れたのでボツ。

3台目…ようやく納得のいく出来が完成。

ちなみに1個印刷するのに1時間ほどかかるので、結構な待ち時間になる。印刷の最初の方は念の為うまく運んでいるか確認し、あとは洗濯物を畳んだり録画したTV番組を見たりしながら待つ。

ここまで試行錯誤できるのも、自力3Dプリントの醍醐味であろう。もし工房や外部の3Dプリントサービスを使って外注していたら、かなりの金額がかかっていたに違いない。

のちにMoon5弦ジャズベ(こちらは35インチスケールなのでサイズが全然違う)にも、同じ形のフィンガーレストを作製。

・まとめ<1> 印刷物を外すときに使うのはカッター

プラットフォームから印刷物を外すには素手では無理で、何かしら平べったい道具が必要になる。X-smart購入時に付属していた金属製スクレイパーは、ネットの情報では「プラットフォームが傷つくのでカーボン製が良い」と書いてあったため、カーボン製スクレイパーを買ったが、がっつり引っ付いた印刷物はスクレイパーの厚みでは外すことはできなかった。カッターの刃部分を使うと外すことができたので、それ以降カッターばかり使っている。金属製の刃でカリカリやると、プラットフォームが傷つきそうだが、意外と今の所致命的な傷などは付いていない。

・まとめ<2> レベリングの距離

レベリング(プラットフォームとノズルの距離の調整)は、遠すぎると印刷される線が潰れず、プラットフォームへの定着も良くない。逆に近すぎると、線が潰れすぎてしまいガタガタになったり、プラットフォームに食いつきすぎて外す時に苦労したりする。丁度よいレベリング具合は、試行錯誤しつつ感覚を掴むしかない。

・まとめ<3> モデリング、スライス時の注意

PLAフィラメントで印刷したオブジェクトは研磨等で表面を整えるのが難しいため、印刷する時点で「どの面を美しく仕上げたいか」を気にする必要がある。印刷時に下向き、つまりプラットフォームに引っ付く側に来る面が一番印刷面が綺麗になるので、その前提でファイルを作るのが良い。また、丸や四角などシンプルな形の印刷は安定するが、丸の真ん中に穴が空いて欠けていたり、欠けのある「凹」のような形を印刷する場合は、フィラメントを注ぐノズルの動きが「欠け」を避けて動きが不規則になるため、印刷面が荒れやすい。たとえばネジ穴のようなものが必要な場合は、印刷時はひとまず穴を描画せずに、印刷後にドリル等で穴を開けるほうが、仕上がりは綺麗になる。

・まとめ<4> PLA印刷物の厚み

今回のフィンガーレストでは、ピックアップカバーに接する部分が最も薄くなる。最初は1mm厚にしたが、2回目の印刷で割れてしまったので、1.5mmにした。そこからは割れることなく安定している。もちろん形状や力のかかり具合によってはもっと厚みが必要な場合もあるかも。そのほか、いわゆる普通のプレートのようなものを印刷する場合は、いまのところ0.85mmを基本にしている。根拠は印刷の積層ピッチの設定が0.17mmなので、その倍数が良いだろうなあ、という気分的な問題。もちろん分厚いほど頑丈だが、印刷にかかる時間も考えると薄いほうがお手軽に感じる。